Die Herausforderungen bei der Entwicklung von Leichtbau-Karosseriekomponenten

Die Entwicklung und Innovation von Karosseriekomponenten in der Automobilindustrie haben in den letzten Jahren an Bedeutung gewonnen, insbesondere mit dem Fokus auf Leichtbau-Karosseriekomponenten. Die Herstellung von Leichtbauteilen stellt die Automobilhersteller jedoch vor vielfältige Herausforderungen.

Eine der größten Herausforderungen bei der Entwicklung von Leichtbau-Karosseriekomponenten ist die Auswahl von Materialien, die gleichzeitig leicht und dennoch hochfest sind. Dies erfordert oft die Verwendung von Verbundwerkstoffen und fortschrittlichen Metallen wie Aluminium und Magnesium. Diese Materialien bringen jedoch neue Herausforderungen mit sich, wie zum Beispiel die Beherrschung komplexer Fertigungsverfahren und die Gewährleistung einer konsistenten Qualität.

Ein weiterer entscheidender Aspekt ist die Sicherstellung der Crashsicherheit und strukturellen Integrität von Leichtbau-Karosseriekomponenten. Hersteller stehen vor der Herausforderung, die erforderlichen Festigkeits- und Steifigkeitsanforderungen zu erfüllen, ohne die Gesamtstruktur des Fahrzeugs zu beeinträchtigen. Dies erfordert häufig die Integration innovativer Designs und fortschrittlicher Simulationstechniken.

Zusätzlich zu diesen technischen Herausforderungen müssen Hersteller auch die Kosten im Auge behalten. Die Entwicklung und Herstellung von Leichtbau-Karosseriekomponenten kann teurer sein als herkömmliche Komponenten, was eine sorgfältige Kostenanalyse und -optimierung erfordert, um wettbewerbsfähige Fahrzeugpreise zu gewährleisten.

Insgesamt steht die Automobilindustrie vor der Aufgabe, die Balance zwischen Leichtbau, Festigkeit, Sicherheit und Kosten zu finden, um die nächste Generation von Fahrzeugen zu entwickeln. Diese Herausforderungen erfordern ein tiefgreifendes Verständnis der Materialwissenschaft, Fertigungstechnik, Fahrzeugentwicklung und Wirtschaftlichkeit, um den Erfolg in einem zunehmend anspruchsvollen Markt zu sichern.

Innovationen in der Materialtechnologie für moderne Karosseriebauweisen

Die Automobilindustrie ist ständig bestrebt, die Karosseriekomponenten zu verbessern und zu innovieren, um leichtere und gleichzeitig widerstandsfähigere Fahrzeuge herzustellen. Ein wichtiger Aspekt dieser Innovationen ist die Materialtechnologie, die für moderne Karosseriebauweisen eingesetzt wird.

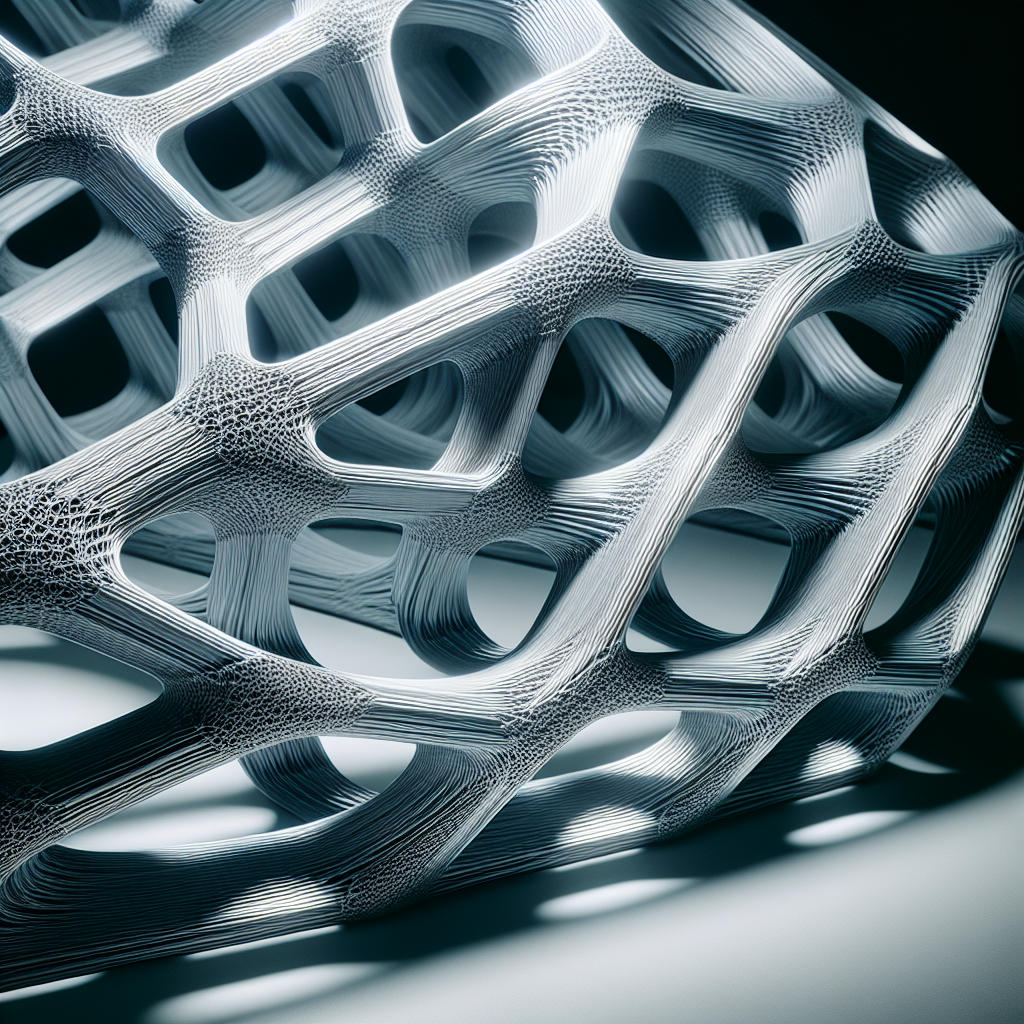

In den letzten Jahren gab es bedeutende Fortschritte bei der Entwicklung von Verbundwerkstoffen, die herkömmliche Materialien wie Stahl und Aluminium in bestimmten Anwendungen ersetzen. Diese Verbundwerkstoffe bestehen aus mehreren Materialien, die zusammengefügt werden, um optimale Eigenschaften wie Festigkeit, Steifigkeit und Gewicht zu erzielen.

Ein Beispiel für eine innovative Materialtechnologie in der Automobilindustrie ist die Verwendung von kohlenstofffaserverstärktem Kunststoff (CFK) in der Karosserieherstellung. CFK ist extrem leicht und dennoch äußerst robust, was zu einer Gewichtsreduzierung und verbesserten Leistungsfähigkeit des Fahrzeugs führt.

Darüber hinaus werden auch neue Herstellungsverfahren wie die Umformtechnologie und der Einsatz von 3D-Druck für Karosseriekomponenten zunehmend eingesetzt. Diese Technologien ermöglichen es, komplexe Formen und Strukturen zu realisieren, die mit herkömmlichen Fertigungsmethoden nicht möglich wären.

Die Innovation in der Materialtechnologie für moderne Karosseriebauweisen spielt somit eine entscheidende Rolle bei der Entwicklung leichterer, sicherer und energieeffizienterer Fahrzeuge in der Automobilindustrie.

Die Rolle von Digitalisierung und Automatisierung bei der Fertigung von Karosseriekomponenten

Die Automobilindustrie hat in den letzten Jahren enorme Fortschritte bei der Entwicklung und Innovation von Karosseriekomponenten verzeichnet. In diesem Prozess spielt die Digitalisierung und Automatisierung eine entscheidende Rolle. Dank modernster Technologien sind Hersteller in der Lage, präzisere und effizientere Fertigungsmethoden für Karosseriekomponenten zu implementieren.

Die Digitalisierung ermöglicht es, den gesamten Fertigungsprozess zu optimieren. Mithilfe von 3D-Modellierung und Simulationen können Karosserieteile präzise entworfen und analysiert werden, noch bevor die eigentliche Produktion beginnt. Dies reduziert nicht nur die Entwicklungszeit, sondern minimiert auch die Anzahl der Prototypen, die hergestellt werden müssen.

Darüber hinaus spielt die Automatisierung eine wichtige Rolle bei der Fertigung von Karosseriekomponenten. Roboter und automatisierte Fertigungslinien sind in der Lage, komplexe Prozesse zu bewältigen und wiederholbare Ergebnisse zu liefern. Dies führt zu einer höheren Produktionsgeschwindigkeit und -genauigkeit, was letztendlich die Effizienz steigert und die Fehlerquote reduziert.

Zusammenfassend lässt sich sagen, dass die Digitalisierung und Automatisierung in der Fertigung von Karosseriekomponenten in der Automobilindustrie zu einer erheblichen Steigerung der Effizienz und Präzision geführt haben. Die kontinuierliche Entwicklung und Integration modernster Technologien werden voraussichtlich zu weiteren Innovationen auf diesem Gebiet führen, wodurch die Automobilhersteller in der Lage sein werden, noch leichtere, sicherere und energieeffizientere Fahrzeuge zu produzieren.